Masugn

Masugnen Nya Lapphyttan. Uppsättning av träkol och malm 2009. | |

| Information | |

|---|---|

| Användning | Råjärnsframställning |

| Första enheten togs i bruk | Omkring 100 B.C. i Kina |

En masugn, (ibland även kallad hytta) är en schaktugn för framställning av smält råjärn (tackjärn) genom reduktion av järnmalm med kol, numera i form av koks. Tidigare användes främst träkol som bränsle. Reduktion av järnmalm till smält järn med kol är värmekrävande, och i blästermasugnar erhålls värmen för reduktionen och smältningen genom förbränning av kol. I elektriska masugnar erhålls värmen däremot genom tillförsel av el.[1]

I vissa länder med stor tillgång på billig träkol (exempelvis Brasilien) används dock träkolsmasugnar fortfarande vid sidan av koksmasugnar.

Historia

I Sverige var träkolsmasugnen den vanligaste typen av masugn fram till slutet av 1940-talet. Under 1960-talet fanns bara ett fåtal kvar och 1966 lades den sista ned, Svartå masugn.[2]

Träkolsmasugnen skulle kunna ses som en direkt utveckling av blästerugnen, i vilken smidbart järn tillverkades direkt av järnmalm. Genom att man med tiden ökade dessa ugnars storlek och blästermängd erhölls nämligen högre temperatur i ugnen. Järnet blev på så sätt kolbundet och kom i smältning. Järnframställning blev nu effektivare eftersom det flytande järnet kunde tappas kontinuerligt utan avbrott i processen. Till en början gjordes detta kanske oavsiktligt, men sedan man upptäckt att det då osmidbara järn som erhölls genom omsmältning kunde förvandlas till smidbart, övergick man så småningom helt till den nya masugnsprocessen.[1]

Tidpunkten för detta troddes förr ligga omkring år 1400, men sedan Lapphyttan i Norberg grävdes ut i slutet av 1970-talet har man istället för det ändrat sig till slutet av 1100-talet. Antalet masugnar, eller hyttor, kom efter 1500-talet att öka fram till 1800-talets mitt, då den så kallade bruksdöden ledde till att många små järnbruk lades ned till fördel för ett fåtal större. De gamla mulltimmerhyttorna, vilka länge varit den vanligast förekommande masugnstypen, började nu ersättas av modernare konstruktioner.[3]

Masugnarna som byggdes från ungefär mitten av 1800-talet var murade, fristående och kunde därmed byggas högre än tidigare. Långshyttans gamla mulltimmerhytta med 8 m höjd blåstes ned 1860 och ersattes 1861 av den nya hyttan med en fristående masugn på 15,5 m höjd. Den kom länge att vara Sveriges största. Mulltimmerhyttans dygnsproduktion var ca 6 ton tackjärn och den nya hyttan levererade ca 16 ton tackjärn per dygn.[4] Den nya hyttan hade två rostugnar av Westmans konstruktion som fick förvärmd luft från masugnen via en värmeapparat. Blästerluften till masugnen kom från två blåsmaskiner. En del masugnspipor var monterade på stålben (t.ex. Lienshyttan). Kvalitén på inmatad järnmalm förbättrades från den krossade malmen till malm sintrad i sinterverk. Denna princip gällde för träkolsmasugnarna deras livstid till ungefär mitten av 1900-talet. Några hyttor övergick till eldning med koks i stället för träkol. Detta gjordes av kostnadsskäl vid mitten av 1900-talet, t.ex. för Spännarhyttan.

Redan år 1709 hade dock den engelske uppfinnaren och industrimannen Abraham Darby utvecklat en masugn, där tackjärn kunde framställas med hjälp av koks istället för träkol. På grund av sin höga svavelhalt kunde järnet från dessa endast användas som gjutjärn och inte för framställning av smidbart järn. Lösningen på detta problem kom först med Henry Corts puddelprocess 1784. Puddelprocessen kom dock att nyttjas obetydligt i Sverige. Först 1917, i samband med Oxelösunds järnverks färdigställande, kom den första svenska koksmasugnen i drift.[2]

Under 1960-talet blåstes de sista träkolsmasugnarna i Sverige ned (=stängdes); (Sandviken (1960), Bredsjö (1962) och Svartå (1966)). 1970-talets stålkris gjorde att även moderna koksblästermasugnar vid järnverken i Herräng (2 st. 1969), Fagersta (3 st. 1976 och 1979), Hofors (2 st. 1977 och 1978), Guldsmedshyttan (1 st. 1978), Domnarvet (4 st. 1981) och Spännarhyttan (1 st. 1981) lades ned. Sedan 1981 (då Spännarhyttan lades ned av Surahammars Bruks AB) finns tre masugnar i Sverige. Dessa drivs vid SSABs stålverk i Luleå (1 st) och Oxelösund (2 st). I Finland finns det tre masugnar kvar, en i Koverhar, Hangö (Ovako AB) och två i Brahestad (Rautaruukki).

Masugnspredikning kallades en predikan som hölls då en slags masugn blåstes på.[5]

Masugnens konstruktion

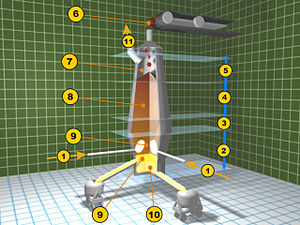

1. Het blästerluft från Cowper-ugnar

2. Smältning

3. Förkolning och reduktion av järn(II)oxid

4. Reduktion av järn(III)oxid

5. Förvärmning

6. Påfyllning av malm, kalksten och koks.

7. Gaser

8. Kolumn av malm, koks och kalksten

9. Slaggavtappning

10. Tappning av råjärn

11. Utsläpp av gaser till Cowper-ugnar

Själva ugnen består av ett 20-30 meter högt tegelinfodrat, vattenkylt schakt, vilket chargeras (beskickas, fylls på) vid toppen genom uppsättningsmålet med malm (vilken kan utgöras av sinter, kulsinter eller styckemalm), koks och slaggbildare. I masugnens nedre del, (stället), inblåses förvärmd, ev. syrgasberikad blästerluft (ökad luftström till förbränningen) i ugnsschaktet genom formor (forma ) munstycke för blästerluft). I samma nivå med formorna kan även tillsatser göras av olja, naturgas, kolpulver eller oljekolblandningar. Förut var olja vanligast i detta sammanhang, men efter 1970-talets oljeprishöjningar har istället kolinjektion blivit den dominerande metoden.[1]

En modern koksmasugn är en mycket effektiv produktionsapparat. Detta tack vare en långt driven processtyrning kombinerad med noggrann beredning av chargerat material, vilket har minskat bränsleförbrukningen och ökat produktiviteten. Utvecklingen av tekniken har under 1970-90-talen letts av Japan. Även Sverige har emellertid gjort viktiga framsteg, till exempel införande av kulsinter vid SSAB i Luleå och Oxelösund, vilket medfört en lägre bränsleförbrukning och högre produktivitet i ugnarna.[1]

Dagens masugnsanläggningar är mycket stora i jämförelse med för 100 år sedan. En modern masugn har en diameter på ca. 12-15 meter och en höjd på 22-28 meter, vilket ger en innervolym på 2 000-5 000 m³. Produktionen per dygn ligger på upp till 10 000-12 000 ton råjärn. Det bör även nämnas att en masugn kan användas för framställning av andra metaller än järn.[1]

Några anledningar till att blästermasugnsmetoden (som tillämpats sedan 1100-talets slut) fortfarande är den förhärskande metoden för framställning av råjärn ur malm är: hög produktion, låg energiförbrukning, lång ugnslivslängd, mycket god svavelrening och en flytande järnprodukt (vilken är mycket lämplig för framställning av stål). År 1998 framställdes 93,1 % av råjärnet i världen (motsvarar 537 miljoner ton) i masugnar. De svenska masugnarna i Luleå och i Oxelösund producerade 1998 tillsammans 3,2 miljoner ton råjärn.[1]

Elektriska masugnar

Elektriska masugnar utvecklades i Sverige under inledningen av 1900-talet, eftersom järnverken i de flesta fall hade tillgång till egen vattenkraft och företagen därmed kunde använda el till självkostnadspris och ersätta träkolen som uppvärmningskälla. År 1908 uppfördes en 600 kW försöksanläggning i Domnarvet. År 1910 uppfördes en 2 000 kW försöksanläggning i Trollhättan av Elektrometalls typ. När försöken var avslutade uppförde Uddeholmsbolaget en anläggning i Hagfors med tre masugnar. Den fungerade utmärkt från första dagen, järn tappades ur första hyttan redan nio månader efter att beslut om uppförande hade tagits. År 1930 utgjorde tackjärn från elektriska masugnar 30% av Sveriges totala tackjärnsproduktion.[6] Eftersom upphettningen i de elektriska masugnarna skedde med el behövdes endast kol (sten- eller träkol) tillsättas för själva reduktionen av järnmalmen. Elektriska masugnar uppfördes och var i drift i Degerfors, Domnarvet, Hagfors, Hofors, NJA, Porjus, Söderfors och Trollhättan. De två sista träkolsbaserade elektriska masugnarna fanns i Degerfors och i Hagfors. De lades ned 1952 och 1964. De sista koksbaserade elektriska masugnarna fanns i Norrbottens järnverk (nuvarande SSAB) och Hagfors och de lades ned 1971 respektive 1978.[7]

Se även

Referenser

- ^ [a b c d e f] ”Järn- och stålframställning Malmbaserad processmetallurgi”. http://www.jernkontoret.se/globalassets/publicerat/handbocker/utbildningspaket/jarn-och-stalframstallning_del2.pdf. Läst 21 maj 2016.

- ^ [a b] Bohm, Ivar (1972). Den svenska masugnen under 1800-talet

- ^ ”Järn- och stålframställning. Historia Grundläggande metallurgi”. http://www.jernkontoret.se/globalassets/publicerat/handbocker/utbildningspaket/jarn-och-stalframstallning_del1.pdf. Läst 22 maj 2016.

- ^ af Geijerstam, Jan; Nisser, Marie (2011). Bergsbruk – gruvor och metallframställning. Stockholm: Sveriges Nationalatlas, Norstedts Förlagsgrupp AB. sid. 101. ISBN 978-91-87760-58-7

- ^ Svenska Akademiens ordbok: Masugn (1943).

- ^ Elektrisk masugn i Teknisk Tidskrift (1933), avdelningen för Elektroteknik

- ^ Björkenstam, Nils (1996). Den svenska järnhanteringens tekniska utveckling. Stockholm: Jernkontorets bergshistoriska utskott. Libris 2161916

Externa länkar

- Masugn, Nationalencyklopedin. Läst 2014-12-28.

- Järnriket: Vad är en masugn?. Läst 2014-12-28.

- Masugnarna, Avesta kommun. Läst 2014-12-28.

Wikimedia Commons har media som rör Masugnar.

Wikimedia Commons har media som rör Masugnar. Wikimedia Commons har media som rör Masugnar i Sverige.

Wikimedia Commons har media som rör Masugnar i Sverige. Wikimedia Commons har media som rör Elektriska masugnar.

Wikimedia Commons har media som rör Elektriska masugnar.